Vattenkraftbolaget bygger Vattenkraftverk

Här kan ni följa oss under ett bygge sommaren 2012.

Vi kommer att veckovis uppdatera sidan. Tuben är en 1400mm tub.

Turbinen är en full kaplan 750mm.

Lite uppdaterings info:

Erfarenheter från testanläggningen.

Anläggningen har nu körts över 8000 timmmar, vi har verifierat en förbättring av produktionen på över 65% mot tidigare anläggning. Stationens intag är ännu inte ombyggt. Intaget har alltid haft problem med att vi drar ner luft i tuben vid höga pådrag vilket gör att tuben blir trång och vi tappar fallhöjd och därmed tryck i turbinen. Arbetet med nytt intag kommer troligen inte att göras under nästa sommar pga stor orderingång.

2013-05-08

Verkningsgrad

Turbinen har nu producerat 2800 timmar och vi har även mätt upp verkningsgraden i anläggningen. Verkningsgraden för hela anläggningen ligger på ca 86% vid 9m fallhöjd. Räknar vi bort generatorns verkningsgradsförlust på 5% till detta lägger vi även in förluster på 2%eller 0,2m fallhöjd för intag, galler, tub (135 m) och drivvattenventil. Totalt räknas 7% bort från anläggningsverkningsgraden. Med ovan beräkning get det vår turbin en verkningsgrad på ca 92% vilket vi förväntat oss och är nöjda med. Vid 15% av maxflöde har vår turbin en verkningsgrad över 83%. Nu återstår att göra en oberoende uppmätning av verkningsgradsmätning för att verifiera våra resultat. Den typ av mätning vi samt andra branschen gör har en noggrannhet på +-1,5% vilket vi tycker är tillräkligt bra för att verifiera prestanda.

2013-05-08

Bilder från insidan av stationen.

Golvet är gjort av träplank som lätt kan tas bort om generatorn behöver lyftas åt sidan eller tas ut från stationen.

Ovan planken ligger en turfmatta för att samla upp skräp. Turfmattan kan lätt tas ut för att spolas av.

Kvarstår målning som kommer slutföras då stationen är färdigtestad. Vi kommer troligen att ta isär maskinen framöver för att gå igenom den för att se om allt ser ut som vi förväntar oss efter ett års drift.

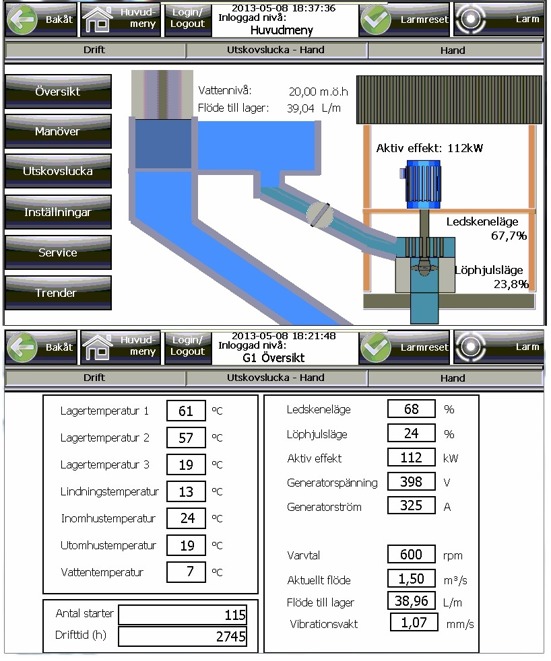

Bilden visar två bilder från styrsystemet. Notera gärna översiktsbilden där man kan se flödet till vattenlagret samt

vibrationsvakten. Dessa två sensorer larmar om vibrationer eller flöde till lager skulle förändras utanför angivna gränsvärden. Sensorerna kan även stoppa anläggningen om en gräns överskrides.

Flödesmätningen till lagret är möjligt tack vare vår separata matning av vatten till vattenlagret som även möjliggör filtrering av vatten till vattenlagret, i många maskiner kan vattenlagrets kanaler sättas igen av skräp, vilket innebär att lagret slits ut och ger skador på löphjul lager och löphjulskammare. Med vår lösning ser man snabbt att något är fel och åtgärd kan göras innan det är försent.

Vibrationsvakten larmar för ev lagerfel, is eller annat skräp som styr flödet i turbinen.

Förutom flödesmätning och vibrationsmätning så kan även larm/stopp för temperaturer ställas in.

Dessa sensorer gör att du tryggt kan köra anläggningen under lång tid utan tillsyn. Som komplement till givarna har vi även en webkamera som gör det möjligt att övervaka stationen visuellt.

2012-08-17

Mycket tid har under de senaste veckorna lagts på fundament under huset för tuben samt på formning av väggar.

Vi har nu även gjutit betong inne i maskinen under nedre stagringen för att ha en stabil grund åt ledskenekammare och sugrör.

I formen har vi även satt balk som väggarna på huset sitter i. I detta fall har vi valt byggelent som kommer att ställas upp i två våningar a 1,2m. Vi har även satt upp stålbalk som skall bära taket samt den traversbalk som vi lyfter in generator och turbinaxel med.

2012-07-28

Då var stativet på plats med ett lod. Vi placerar oss i centrum genom att använda ledskenornas tappar och ett snöre.

Sista justeringen av Bärlagret går att göra i det lagerfäste som finns på stativet (ej med på denna bild).

Efter inmätningen skruvar vi på fötterna till höger i bild, dessa fötter svetsas in i armeringen och gjuts in i den färdiga plattan.

2012-07-20

Då var ingjutningen klar. Återstår nu att fylla upp material för att lägga betongplattan för stationen på.

Vattenytan ligger ca 15 cm under betongen på bilden.

En full kaplan turbin ger mycket fina maxprestanda om turbinens flöde kan utnyttjas fullt ut utan att kavitationsproblem uppstår.

Vi placerar löphjulet 0,2m över vattenytan vilket är ett läge som med god marginal klarar kavitationsproblemen i detta fall.

Generellt gäller att vid 10m fallhöjd bör löphjulet sättas i vattenytan för att utnyttja en 4-bladig turbins fulla prestanda. Vissa 4-bladiga turbiner kan ha lägre enhetsvarvtal ner mot 135rpm vilket ger ca 0,5m högre löphjulshöjd vid samma enhetsflöde. Kavitation uppstår endast då man går mot maxflöden i turbinen, problem kan därför alltid åtgärdas genom lägre pådrag. Tyvärr ger lägre maxpådrag även lägre maxeffekt.

Mer teori kring vattenturbiner kommer i framtiden under en flik som vi kommer att kalla turbinskolan.

Bilden visar de gamla sugrören som även är en viktig orsak till den mycket låga verkningsgraden i de gamla maskinerna.

Det var först under 50-talet som man började hitta rätt utformning av sugrör i de större kraftverken. Många stationer kan få en betydligt högre effekt om sugrören är rätt utformade. Många menar att en gammal francis inte har så mycket sämre prestanda än en nytillverkad kaplan men det stämmer inte. Vissa äldre maskiner kan vara rätt gjorda för den fallhöjd de ligger på men i många fall så är de fel dimensionerade och sugrören är sällan rätt utformade. Detta tillsammans med en slitage gör att en ny station ofta ger mer än 50% högre produktion.

2012-06-13

Dags att gjuta första steget bottenplatta.

Innan arbetet påbörjas skall det göras en riskanalys av arbetsplatsen. En riskanalys (arbetsmiljöplan) är även ett juridiskt krav idag för att undvika olyckor på arbetsplatsen. Vid vår riskanalys fann vi några åtgärder. På bilden syns två av dem. Vi körde fram ett par lastbilslass med grovsten och la i dikena som drenerar vattnet för att inte riskera större ras av lera.

Vi byggde även en ramp med ledstång för att undvika fallolyckor då man går upp och ner i gropen med verktyg i händerna.

2012-06-05

Bilden visar markarbetet med den färdiga bädden som vi gjuter plattan för stationen på. I detta fall är fallhöjden ca 9,2m. Viktigt vid byggnationen är att få till en stabil grund att lägga plattan på. Genom att göra diken som dränerar grunläggningen från grundvatten, har vi skapat en torr och stabil grund att gjuta stationens platta på. När gjutningen är klar och massorna återfylls kan pumparna tas bort trycket från byggnaden och marktrycket gör att grundläggningen står stabilt.